- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Плазма процеси во CVD операции

2024-05-10

1. Чистење на комората

За време на процесот на хемиско таложење на пареа (CVD), наслаги се формираат не само на површината на нафората, туку и на компонентите во комората за процесирање и нејзините ѕидови. Филмовите депонирани на деловите мора редовно да се отстрануваат за да се одржат стабилни услови на процесот и да се спречи контаминација на наполитанките со честички. Повеќето CVD комори користат гасови за хемиска реакција базирани на флуор за чистење.

Во CVD коморите со силициум оксид, чистењето на плазмата обично вклучува флуоројаглеродни гасови како што се CF4, C2F6 и C3F8, кои се распаѓаат во плазмата, ослободувајќи флуорски радикали. Хемиските реакции се претставени на следниов начин:

·e- + CF4 -> CF3 + F + e-

· e- + C2F6 -> C2F5 + F + e-

Атомите на флуор, кои се меѓу најактивните радикали, брзо реагираат со силициум оксид за да формираат гасовити SiF4, кој лесно може да се евакуира од комората:

·F + SiO2 -> SiF4 + O2 + други испарливи нуспроизводи

Волфрамските CVD комори обично користат SF6 и NF3 како извори на флуор. Флуорските радикали реагираат со волфрам за да произведат испарлив волфрам хексафлуорид (WF6), кој може да се евакуира од комората преку вакуумски пумпи. Чистењето на комората за плазма може автоматски да се прекине со следење на карактеристиките на емисијата на флуор во плазмата, избегнувајќи прекумерно прочистување на комората. Овие аспекти ќе се дискутираат подетално.

2. Пополнете ја празнината

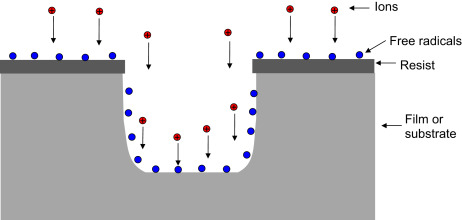

Кога јазот помеѓу металните линии се намалува на 0,25 µm со сооднос од 4:1, повеќето техники за депонирање на CVD се борат да ги пополнат празнините без празнини. CVD со висока густина на плазмата (HDP-CVD) е способна да пополни толку тесни празнини без да создава празнини (види слика подолу). Процесот на HDP-CVD ќе биде опишан последователно.

3. Плазма офорт

Во споредба со влажното офортување, плазма офорт нуди предности како што се анизотропни профили на офорт, автоматско откривање на крајната точка и помала потрошувачка на хемикалии, заедно со разумни високи стапки на офорт, добра селективност и униформност.

4. Контрола на Etch профили

Пред плазма офорт да стане широко распространет во производството на полупроводници, повеќето фабрики за нафора користеа влажно хемиско офорт за пренос на шаблони. Меѓутоа, влажното офортување е изотропен процес (офорт со иста брзина во секоја насока). Кога големини на карактеристики се намалуваат под 3 µm, изотропното офорт резултира со поткопување, ограничувајќи ја примената на влажното офортување.

Во процесите на плазма, јоните континуирано ја бомбардираат површината на обландата. Без разлика дали преку механизмите за оштетување на решетката или механизмите за пасивација на страничниот ѕид, плазма офорт може да постигне анизотропни профили на офорт. Со намалување на притисокот за време на процесот на офорт, може да се зголеми средната слободна патека на јоните, со што се намалуваат судирите на јоните за подобра контрола на профилот.

5. Стапка на офорт и селективност

Бомбардирањето со јони во плазмата помага да се скршат хемиските врски на површинските атоми, изложувајќи ги на радикали генерирани од плазмата. Оваа комбинација на физички и хемиски третман значително ја подобрува брзината на хемиската реакција на офорт. Брзината на офорт и селективноста се диктирани од барањата на процесот. Бидејќи и јонското бомбардирање и радикалите играат клучна улога во офортувањето, а моќта на RF може да го контролира јонското бомбардирање и радикалите, моќноста на RF станува клучен параметар за контролирање на брзината на офорт. Зголемувањето на моќноста на RF може значително да ја подобри стапката на офорт, за што ќе се дискутира подетално, а исто така влијае на селективноста.

6. Откривање на крајна точка

Без плазма, крајната точка на гравирање мора да се одреди со време или визуелна инспекција на операторот. Во процесите на плазма, како што офортувањето напредува низ површинскиот материјал за да започне со офортирање на основниот материјал (крајната точка), хемискиот состав на плазмата се менува поради промената на нуспроизводите на офорт, видливо преку промената на бојата на емисијата. Со следење на промената на бојата на емисијата со оптички сензори, крајната точка на офорт може автоматски да се обработува. Во производството на ИЦ, ова е многу вредна алатка.**