- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Како да се направи CMP процес

2024-06-28

CMP процес:

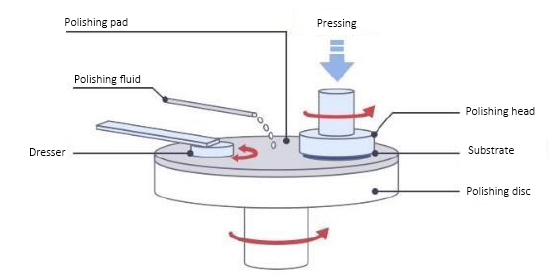

1. Поправете гонафорана дното на главата за полирање и поставете ја подлогата за полирање на дискот за мелење;

2. Ротирачката глава за полирање притиска на ротирачката подлога за полирање со одреден притисок, а течна течност за мелење составена од наноабразивни честички и хемиски раствор се додава помеѓу површината на силиконската обланда и подлогата за полирање. Течноста за мелење е рамномерно обложена под преносот на подлогата за полирање и центрифугалната сила, формирајќи течен филм помеѓу силиконската обланда и подлогата за полирање;

3. Израмнувањето се постигнува преку наизменичниот процес на отстранување на хемиски филм и механичко отстранување на филмот.

Главни технички параметри на CMP:

Стапка на мелење: дебелината на отстранетиот материјал по единица време.

Плошност: (разликата помеѓу висината на чекорот пред и по CMP во одредена точка на силиконската обланда/ висината на чекорот пред CMP) * 100%,

Еднообразност на мелење: вклучително и униформност на нафора и меѓунафора. Еднообразноста на интра-нафора се однесува на конзистентноста на стапките на мелење на различни позиции во една силиконска нафора; униформноста меѓу обландите се однесува на конзистентноста на стапките на мелење помеѓу различни силиконски наполитанки под исти услови на CMP.

Количина на дефекти: Го одразува бројот и видот на различни површински дефекти генерирани за време на процесот на CMP, што ќе влијае на перформансите, доверливоста и приносот на полупроводничките уреди. Главно вклучувајќи гребнатини, вдлабнатини, ерозија, остатоци и контаминација со честички.

CMP апликации

Во целиот процес на производство на полупроводници, одсиликонски нафорапроизводство, производство на нафора, до пакување, процесот на CMP ќе треба постојано да се користи.

Во процесот на производство на силиконски нафора, откако кристалната шипка ќе се исече на силиконски наполитанки, ќе треба да се полира и исчисти за да се добие еднокристално силиконски нафора како огледало.

Во процесот на производство на нафора, преку имплантација на јони, таложење на тенок филм, литографија, офорт и повеќеслојни жици, со цел да се осигура дека секој слој од производната површина постигнува глобална плошност на нанометарско ниво, често е неопходно да се користи процесот CMP постојано.

Во областа на напредното пакување, CMP процесите се повеќе се воведуваат и се користат во големи количини, меѓу кои преку силикон преку (TSV) технологија, fan-out, 2.5D, 3D пакување и слично ќе користат голем број CMP процеси.

Според видот на полиран материјал, CMP го делиме на три вида:

1. Подлога, главно силициумски материјал

2. Метал, вклучително и алуминиум/бакар метален слој за интерконекција, Ta/Ti/TiN/TiNxCy и други слоеви на дифузна бариера, слој за адхезија.

3. Диелектрици, вклучувајќи меѓуслојни диелектрици како што се SiO2, BPSG, PSG, слоеви за пасивација како SI3N4/SiOxNy и слоеви на бариери.