- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Технологија за прочистување на графит во полупроводник SiC

2024-08-16

Примена на графит во SiC полупроводници и важноста на чистотата

Графите од витално значење во производството на полупроводници од силициум карбид (SiC), познати по нивните исклучителни термички и електрични својства. Ова го прави SiC идеален за апликации со висока моќност, висока температура и висока фреквенција. Во производството на полупроводници SiC,графитнајчесто се користи засадници, грејачи и други компоненти за обработка на висока температурапоради одличната топлинска спроводливост, хемиска стабилност и отпорност на термички шок. Сепак, ефективноста на графитот во овие улоги во голема мера зависи од неговата чистота. Нечистотиите во графитот може да внесат несакани дефекти во кристалите на SiC, да ги намалат перформансите на полупроводничките уреди и да го намалат севкупниот принос на производниот процес. Со зголемената побарувачка за SiC полупроводници во индустриите како што се електричните возила, обновливите извори на енергија и телекомуникациите, потребата за ултра-чист графит стана покритична. Графитот со висока чистота гарантира дека се исполнети строгите барања за квалитет на полупроводниците SiC, овозможувајќи им на производителите да произведуваат уреди со супериорни перформанси и доверливост. Затоа, развојот на напредни методи за прочистување за да се постигне ултра-висока чистота вографите од суштинско значење за поддршка на следната генерација на SiC технологии за полупроводници.

Физичко-хемиско прочистување

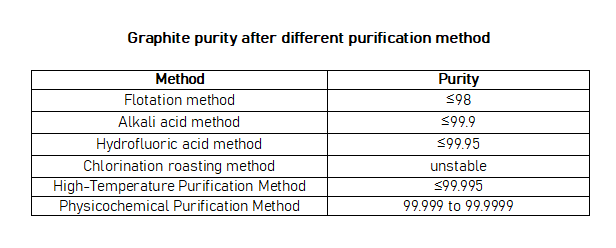

Континуираниот напредок на технологијата за прочистување и брзиот развој на третата генерација на полупроводничка технологија доведоа до појава на нов метод за прочистување на графит познат како физичко-хемиско прочистување. Овој метод вклучува поставувањепроизводи од графитво вакуумска печка за загревање. Со зголемување на вакуумот во печката, нечистотиите во графитните производи ќе испаруваат кога ќе го достигнат нивниот заситен притисок на пареа. Дополнително, халоген гас се користи за претворање на оксидите со висока температура на топење и точка на вриење во графитните нечистотии во халиди со ниска точка на топење и точка на вриење, постигнувајќи го саканиот ефект на прочистување.

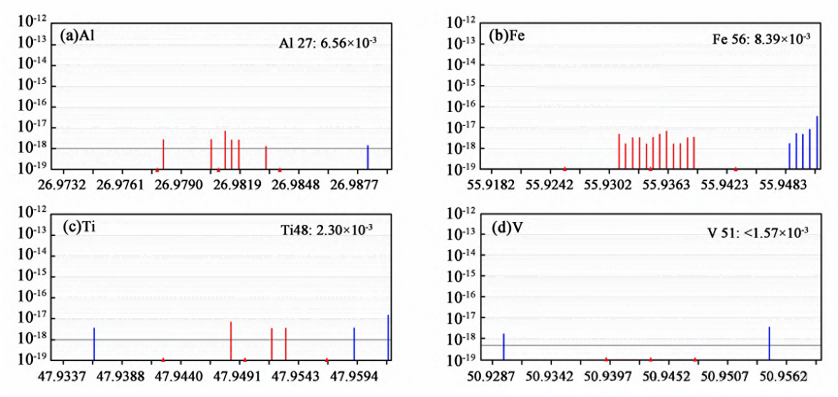

Производи од графит со висока чистотаза третата генерација полупроводнички силициум карбид обично се подложува на прочистување со употреба на физички и хемиски методи, со барање за чистота од ≥99,9995%. Покрај чистотата, постојат специфични барања за содржината на одредени елементи на нечистотија, како што е содржината на нечистотија Б ≤0,05 × 10^-6 и содржината на нечистотија на Al ≤0,05 ×10^-6.

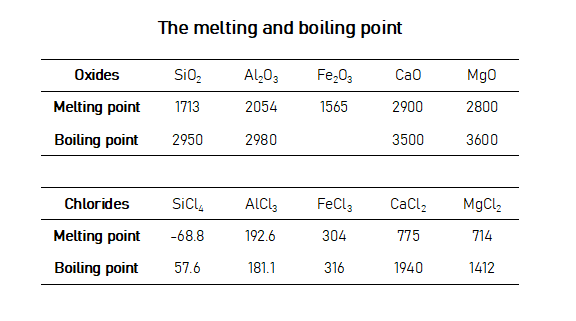

Зголемувањето на температурата на печката и нивото на вакуум доведува до автоматско испарување на некои нечистотии во графитните производи, со што се постигнува отстранување на нечистотијата. За елементите на нечистотија кои бараат повисоки температури за отстранување, халоген гас се користи за нивно претворање во халиди со пониски точки на топење и вриење. Преку комбинацијата на овие методи, нечистотиите во графитот ефикасно се отстрануваат.

На пример, гасот хлор од халогената група се внесува за време на процесот на прочистување за да се претворат оксидите во графитните нечистотии во хлориди. Поради значително пониските точки на топење и вриење на хлоридите во споредба со нивните оксиди, нечистотиите во графитот може да се отстранат без потреба од многу високи температури.

Процес на прочистување

Пред да се прочистат производите од графит со висока чистота што се користат во полупроводниците од третата генерација на SiC, од суштинско значење е да се одреди соодветниот план за процес врз основа на посакуваната финална чистота, нивоата на специфични нечистотии и почетната чистота на графитните производи. Процесот мора да се фокусира на селективно отстранување на критичните елементи како што се бор (B) и алуминиум (Al). Планот за прочистување се формулира со проценка на почетните и целните нивоа на чистота, како и барањата за специфични елементи. Ова вклучува избор на оптимален и најисплатлив процес на прочистување, кој вклучува одредување на халоген гас, притисок во печката и параметри на температурата на процесот. Овие податоци од процесот потоа се внесуваат во опремата за прочистување за да се спроведе постапката. По прочистувањето, се спроведува тестирање од трета страна за да се потврди усогласеноста со бараните стандарди, а квалификуваните производи се доставуваат до крајниот корисник.