- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Зошто да изберете синтерување без притисок за SiC керамичка подготовка?

2024-09-06

Керамика од силициум карбид (SiC)., познати по нивната висока цврстина, висока јачина, отпорност на високи температури и отпорност на корозија, наоѓаат широка примена во индустријата за воздушна, петрохемиска и интегрирано коло. Имајќи предвид дека повеќето производи на SiC се производи со висока додадена вредност, потенцијалот на пазарот е значителен, привлекувајќи значително внимание од различни земји и станувајќи фокусна точка на истражувањето на науката за материјали. Сепак, ултра високата температура на синтеза и тешкотијата за постигнување густо синтерување на SiC керамиката го ограничија нивниот развој. Процесот на синтерување е од клучно значење за SiC керамиката.

Како се споредуваат методите на синтерување: синтерување со реакција наспроти синтерување без притисок?

SiC, како соединение со силни ковалентни врски, покажува ниски стапки на дифузија за време на синтерувањето поради неговите структурни карактеристики кои обезбедуваат висока цврстина, висока јачина, висока точка на топење и отпорност на корозија. Ова бара употреба на адитиви за синтерување и надворешен притисок за да се постигне згуснување. Во моментов, и реакционото синтерување и синтерувањето без притисок на SiC забележаа значителен напредок во истражувањето и индустриската примена.

Реакцискиот процес на синтерување заSiC керамикае техника на синтерување речиси во форма на мрежа, која се карактеризира со минимално собирање и промени во големината за време на синтерувањето. Нуди предности како што се ниски температури на синтерување, густа структура на производите и ниски трошоци за производство, што го прави погоден за подготовка на големи SiC керамички производи во сложена форма. Сепак, процесот има недостатоци, вклучувајќи сложена почетна подготовка на зеленото тело и потенцијална контаминација од нуспроизводи. Дополнително, оперативниот температурен опсег на реакција-синтеруванSiC керамикае ограничен од бесплатната содржина на Si; над 1400°C, јачината на материјалот брзо се намалува поради топењето на слободниот Si.

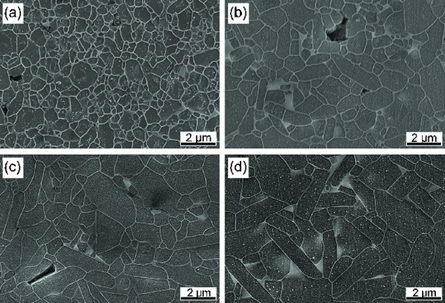

Типични микроструктури на SiC керамика синтерувана на различни температури

Технологијата за синтерување без притисок за SiC е добро воспоставена, со придобивки вклучувајќи ја и можноста за користење на различни процеси на формирање, надминување на ограничувањата на обликот и големината на производот и постигнување висока јачина и цврстина со соодветни адитиви. Понатаму, синтерувањето без притисок е едноставно и погодно за масовно производство на керамички компоненти во различни форми. Сепак, тој е поскап од SiC синтеруваниот со реакција поради повисоката цена на употребениот прав SiC.

Синтерувањето без притисок главно вклучува синтерување во цврста и течна фаза. Во споредба со синтеруваниот SiC без притисок во цврста фаза, синтеруваниот SiC со реакција покажува слаби перформанси на висока температура, особено поради јакоста на свиткување наSiC керамикапаѓа нагло над 1400°C и имаат слаба отпорност на силни киселини и бази. Спротивно на тоа, цврсто-фазно синтерувано без притисокSiC керамикапокажуваат супериорни механички својства при високи температури и подобра отпорност на корозија во силни киселини и бази.

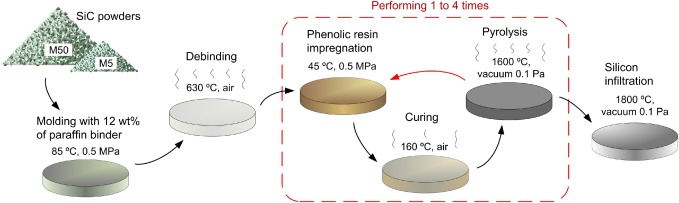

Технологија за изработка на SiC поврзан со реакција

Кои се истражувачките случувања во технологијата за синтерување без притисок?

Солидно-фазно синтерување: Цврстофазно синтерување наSiC керамикавклучува високи температури, но резултира со стабилни физички и хемиски својства, особено одржување на цврстината на високи температури, нудејќи единствена применлива вредност. Со додавање на бор (B) и јаглерод © во SiC, борот ги зафаќа границите на зрната SiC, делумно заменувајќи го јаглеродот во SiC за да формира цврст раствор, додека јаглеродот реагира со површината SiO2 и нечистотијата Si во SiC. Овие реакции ја намалуваат граничната енергија на зрната и ја зголемуваат површинската енергија, а со тоа ја зголемуваат движечката сила за синтерување и промовирање на згуснување. Од 1990-тите, користењето на B и C како адитиви за синтерување без притисок на SiC е широко применето во различни индустриски полиња. Главната предност е отсуството на втора фаза или стаклена фаза на границите на зрната, што резултира со чисти граници на зрната и одлични перформанси на висока температура, стабилни до 1600°C. Недостаток е што не се постигнува целосно згуснување, со некои затворени пори на аглите на зрната, а високите температури може да доведат до раст на зрната.

Синтерување во течна фаза: при синтерување во течна фаза, помагалата за синтерување обично се додаваат во мали проценти, а добиената интергрануларна фаза може да задржи значителни оксиди по синтерувањето. Следствено, синтеруваниот SiC во течна фаза има тенденција да се скрши долж границите на зрната, нудејќи висока јачина и цврстина на фрактура. Во споредба со синтерувањето во цврста фаза, течната фаза формирана за време на синтерувањето ефикасно ја намалува температурата на синтерување. Системот Al2O3-Y2O3 бил еден од најраните и најатрактивните системи кои биле проучувани за синтерување во течна фаза наSiC керамика. Овој систем овозможува згуснување на релативно ниски температури. На пример, вградувањето на примероците во прашок што содржи Al2O3, Y2O3 и MgO го олеснува формирањето на течна фаза преку реакции помеѓу MgO и површинскиот SiO2 на честичките SiC, промовирајќи згуснување преку преуредување на честичките и повторно таложење на топењето. Дополнително, Al2O3, Y2O3 и CaO кои се користат како адитиви за синтерување без притисок на SiC резултираат со формирање на фази Al5Y3O12 во материјалот; со зголемување на содржината на CaO, се појавуваат фази на оксид на CaY2O4, кои формираат патеки за брза пенетрација на границите на зрната и ја подобруваат синтерабилноста на материјалот.

![]()

Како адитивите го подобруваат синтерувањето без притисок наSiC керамика?

Адитивите може да го зголемат згуснувањето на синтеруваното без притисокSiC керамика, ја намалува температурата на синтерување, ја менува микроструктурата и ги подобрува механичките својства. Истражувањата за адитивните системи еволуираа од еднокомпонентни во повеќекомпонентни системи, при што секоја компонента игра единствена улога во подобрувањетоSiC керамикаизведба. Сепак, воведувањето адитиви има и негативни страни, како што се реакциите помеѓу адитивите и SiC кои произведуваат гасовити нуспроизводи како Al2O и CO, зголемувајќи ја порозноста на материјалот. Намалувањето на порозноста и ублажувањето на ефектите за губење на тежината на адитивите ќе бидат клучни истражувачки области за идното синтерување во течна фаза наSiC керамика.**

Ние во Semicorex сме специјализирани заSiC керамикаи други керамички материјали кои се применуваат во производството на полупроводници, доколку имате какви било прашања или ви требаат дополнителни детали, ве молиме не двоумете се да стапите во контакт со нас.

Телефон за контакт: +86-13567891907

Е-пошта: sales@semicorex.com