- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Изгледите за примена на 12-инчни силиконски карбид супстрати

2025-01-10

Кои се карактеристиките на материјалот и техничките барања на 12-инчиСилициум карбид супстрати?

А. Основни физички и хемиски карактеристики на силициум карбид

Една од најистакнатите карактеристики на силициум карбид е неговата широка ширина на бендот, приближно 3,26 eV за 4H-SiC или 3,02 eV за 6H-SiC, значително повисока од силиконот 1,1 eV. Овој широк опсег овозможува SiC да работи под екстремно висока јачина на електричното поле и да издржи значителна топлина без термички дефект или дефект, што го прави префериран материјал за електронски уреди во средини со висок напон и висока температура.

Електрично поле со висок дефект: електричното поле со висок распаѓање на SiC (околу 10 пати поголемо од силициумот) му овозможува да работи стабилно под висок напон, постигнувајќи висока густина на моќност и ефикасност во електронските системи за напојување, особено во електрични возила, конвертори на енергија и индустриски напојувања.

Отпорност на високи температури: високата топлинска спроводливост и способноста на SiC да издржи високи температури (до 600°C или повисоки) го прават идеален избор за уреди кои се потребни за работа во екстремни средини, особено во автомобилската и воздушната индустрија.

Високофреквентни перформанси: иако подвижноста на електроните на SiC е помала од силиконот, сепак е доволна за поддршка на апликации со висока фреквенција. Затоа, SiC игра клучна улога во полињата со висока фреквенција како што се безжичната комуникација, радарот и засилувачите на моќност со висока фреквенција.

Отпорност на радијација: Силната отпорност на зрачење на SiC е особено очигледна во вселенските уреди и електрониката за нуклеарна енергија, каде што може да издржи пречки од надворешно зрачење без значително влошување на перформансите на материјалот.

Б. Клучни технички индикатори на 12-инчни подлоги

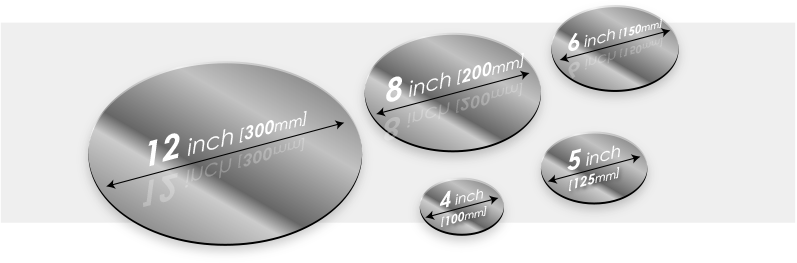

Предностите на супстратите од силициум карбид од 12 инчи (300 mm) не се рефлектираат само во зголемувањето на големината, туку и во нивните сеопфатни технички барања, кои директно ја одредуваат тешкотијата на производство и перформансите на финалните уреди.

Кристална структура: SiC главно има две заеднички кристални структури -4H-SiC и 6H-SiC. 4H-SiC, со својата поголема подвижност на електрони и одлична топлинска спроводливост, е посоодветен за апликации со висока фреквенција и висока моќност, додека 6H-SiC има поголема густина на дефекти и послаби електронски перформанси, обично се користат за апликации со мала моќност и ниска фреквенција. За подлоги од 12 инчи, од клучно значење е изборот на соодветна кристална структура. 4H-SiC, со помалку кристални дефекти, е посоодветен за апликации со висока фреквенција и висока моќност.

Квалитет на површината на подлогата: Квалитетот на површината на подлогата има директно влијание врз перформансите на уредот. Мазноста на површината, грубоста и густината на дефектот треба строго да се контролираат. Грубата површина не само што влијае на кристалниот квалитет на уредот, туку може да доведе и до рано откажување на уредот. Затоа, од клучно значење е подобрувањето на мазноста на површината на подлогата преку технологии како што е Хемиско механичко полирање (CMP).

Контрола на дебелина и униформност: Зголемената големина на подлогите од 12 инчи значи повисоки барања за униформност на дебелината и квалитет на кристалот. Неконзистентна дебелина може да доведе до нерамномерен термички стрес, што влијае на перформансите и сигурноста на уредот. За да се обезбедат висококвалитетни подлоги од 12 инчи, мора да се применат прецизен раст и последователни процеси на сечење и полирање за да се гарантира конзистентноста на дебелината.

В. Големина и производствени предности на подлогите од 12 инчи

Како што индустријата за полупроводници се движи кон поголеми подлоги, 12-инчните силициум карбид супстрати нудат значителни предности во ефикасноста на производството и економичноста. Во споредба со традиционалните6-инчни и 8-инчни подлоги, 12-инчните подлоги можат да обезбедат повеќе сечења на чипови, во голема мера зголемувајќи го бројот на произведени чипови по производствен циклус, со што значително се намалуваат трошоците за единица чипови. Дополнително, поголемата големина на 12-инчните подлоги обезбедува подобра платформа за ефикасно производство на интегрирани кола, намалувајќи ги повторливите фази на производство и подобрување на севкупната производна ефикасност.

Како се произведуваат 12-инчни силициум карбид супстрати?

А. Техники за раст на кристалите

Метод на сублимација (PVT):

Методот на сублимација (физички транспорт на пареа, PVT) е една од најчесто користените техники за раст на кристалите на силициум карбид, особено погоден за производство на супстрати од силициум карбид со големи димензии. Во овој процес, суровините од силициум карбид се возвишуваат на високи температури, а гасовитиот јаглерод и силициумот се рекомбинираат на топлата подлога за да прераснат во кристали. Предностите на методот на сублимација вклучуваат висока чистота на материјалот и добар квалитет на кристалот, погоден за производство на висока побарувачка12-инчни подлоги. Сепак, овој метод се соочува и со некои предизвици, како што се бавните стапки на раст и високите барања за строга контрола на температурата и атмосферата.

CVD метод (хемиско таложење на пареа):

Во процесот на CVD, гасните прекурсори (како SiCl4 и C6H6) се распаѓаат и се таложат на подлогата за да формираат филм на високи температури. Во споредба со PVT, методот CVD може да обезбеди порамномерен раст на филмот и е погоден за акумулација на материјали од тенок филм и функционализација на површината. Иако методот CVD има одредени потешкотии во контролата на дебелината, тој сè уште е широко користен за подобрување на квалитетот на кристалите и униформноста на подлогата.

Б. Техники за сечење и полирање на подлогата

Кристално сечење:

Сечењето 12-инчни подлоги од кристали со големи димензии е сложена техника. Процесот на сечење кристал бара прецизна контрола на механичкиот стрес за да се осигура дека подлогата нема да пука или да не развие микропукнатини за време на сечењето. За да се подобри точноста на сечењето, често се користи технологија за ласерско сечење или комбинирана со ултразвучни и високопрецизни механички алатки за подобрување на квалитетот на сечењето.

Полирање и површински третман:

Хемиско механичко полирање (CMP) е клучна технологија за подобрување на квалитетот на површината на подлогата. Овој процес ги отстранува микро-дефектите на површината на подлогата преку синергетско дејство на механичко триење и хемиски реакции, обезбедувајќи мазност и плошност. Површинскиот третман не само што ја подобрува сјајноста на подлогата, туку и ги намалува површинските дефекти, а со тоа ги оптимизира перформансите на следните уреди.

В. Контрола на дефекти на подлогата и проверка на квалитетот

Видови дефекти:

Вообичаени дефекти кајсупстрати од силициум карбидвклучуваат дислокации, дефекти на решетката и микропукнатини. Овие дефекти можат директно да влијаат на електричните перформанси и топлинската стабилност на уредите. Затоа, неопходно е строго да се контролира појавата на овие дефекти за време на растот на подлогата, сечењето и полирањето. Дислокациите и дефектите на решетката обично потекнуваат од неправилен раст на кристалите или прекумерни температури на сечење.

Проценка на квалитет:

За да се обезбеди квалитет на подлогата, технологиите како што се скенирана електронска микроскопија (SEM) и микроскопија на атомска сила (AFM) најчесто се користат за проверка на квалитетот на површината. Дополнително, тестовите за електрични перформанси (како што се спроводливост и мобилност) можат дополнително да го проценат квалитетот на подлогата.

Во кои полиња се применуваат 12-инчни силициум карбид супстрати?

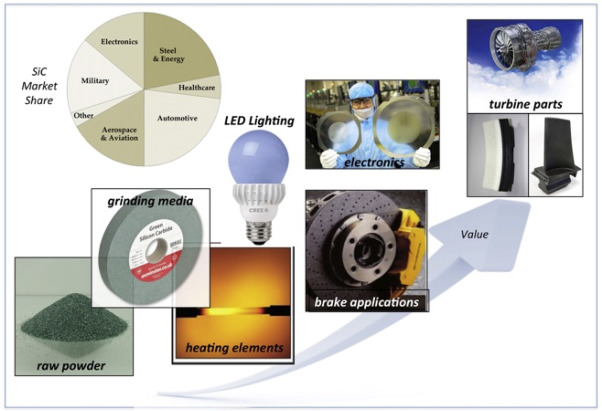

А. Енергетска електроника и енергетски полупроводнички уреди

12-инчните силициум карбид супстрати се широко користени во енергетските полупроводнички уреди, особено во MOSFET, IGBT и Шотки диоди. Овие уреди интензивно се применуваат во ефикасно управување со енергија, индустриски напојувања, конвертори и електрични возила. Карактеристиките за толеранција на високиот напон и ниските загуби на префрлување на уредите SiC им овозможуваат значително да ја подобрат ефикасноста на конверзија на енергија, да ја намалат загубата на енергија и да го промовираат развојот на технологиите за зелена енергија.

Б. Нови енергетски и електрични возила

Во електричните возила, 12-инчните силициум карбид супстрати може да ја подобрат ефикасноста на електричните погонски системи и да ја подобрат брзината и опсегот на полнење на батериите. Поради способноста наматеријали од силициум карбидза ефикасно справување со сигнали со висок напон и висока фреквенција, тие се исто така неопходни во опремата за полнење со голема брзина на станиците за полнење на електрични возила.

C. 5G комуникации и високофреквентна електроника

Подлогите од силициум карбид од 12 инчи, со нивните одлични перформанси на висока фреквенција, се широко користени во базни станици 5G и уреди со RF со висока фреквенција. Тие можат значително да ја подобрат ефикасноста на преносот на сигналот и да ја намалат загубата на сигналот, поддржувајќи го брз пренос на податоци на 5G мрежите.

Г. Сектор за енергетика

Подлогите од силициум карбид, исто така, имаат важни примени во областите на обновлива енергија, како што се фотоволтаичните инвертери и производството на енергија од ветер. Со подобрување на ефикасноста на конверзија на енергија, уредите SiC можат да ја намалат загубата на енергија и да ја подобрат стабилноста и доверливоста на опремата на електричната мрежа.

Кои се предизвиците и тесните грла на супстратите од силикон карбид од 12 инчи?

A. Трошоци за производство и производство во големи размери

Трошоците за производство од 12 инчисилициум карбид наполитанкиостанува висока, главно рефлектирана во суровините, инвестициите во опрема и технолошките истражувања и развој. Како да се пробијат техничките предизвици на големото производство и да се намалат трошоците за производство на единицата е клучно за промовирање на популаризацијата на технологијата на силициум карбид.

Б. Дефекти на подлогата и конзистентност на квалитетот

Иако 12-инчните подлоги имаат производствени предности, сепак може да се појават дефекти при нивниот раст на кристалот, сечење и полирање, што доведува до неконзистентен квалитет на подлогата. Како да се намали густината на дефектот и да се подобри конзистентноста на квалитетот преку иновативни технологии е фокус на идните истражувања.

В. Побарувачка за ажурирања на опрема и технологија

Се зголемува побарувачката за високопрецизна опрема за сечење и полирање. Во исто време, прецизната проверка на квалитетот на подлогите заснована на новите технологии за откривање (како што е микроскопија на атомска сила, скенирање со електронски сноп, итн.) е клучна за подобрување на ефикасноста на производството и квалитетот на производот.

Ние во Semicorex обезбедуваме опсег наВисококвалитетни наполитанкипрецизно конструиран за да ги исполни бараните барања на индустријата за полупроводници, доколку имате какви било прашања или ви требаат дополнителни детали, не двоумете се да стапите во контакт со нас.

Телефон за контакт: +86-13567891907

Е-пошта: sales@semicorex.com