- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Разбирање на технологијата за суво офорт во индустријата на полупроводници

2024-06-11

Офорт се однесува на техниката на селективно отстранување на материјалот преку физички или хемиски средства за да се постигнат дизајнираните структурни обрасци.

Во моментов, многу полупроводнички уреди користат структури на меза уреди, кои претежно се создаваат преку два вида офорт:влажно офорт и суво офорт. Додека едноставното и брзо влажно офорт игра значајна улога во изработката на полупроводнички уреди, има инхерентни недостатоци како што се изотропното офортување и лошата униформност, што резултира со ограничена контрола при пренос на шаблони со мала големина. Меѓутоа, сувото офортување, со неговата висока анизотропија, добра униформност и повторливост, стана истакнато во процесите на изработка на полупроводнички уреди. Терминот „суво офорт“ широко се однесува на која било технологија за невлажно офорт што се користи за отстранување на површинските материјали и пренесување на микро и нано обрасци, вклучувајќи ласерско офортување, плазма офорт и хемиско офортување со пареа. Сувото офорт за кое се дискутира во овој текст конкретно се однесува на тесната примена на процесите кои користат плазма празнење - било физичко или хемиско - за да се изменат површините на материјалот. Опфаќа неколку вообичаени индустриски технологии за офорт, вклучувајќиОфорт со јонски сноп (IBE), реактивен јонски офорт (RIE), електронски циклотрон резонанца (ECR) плазма офорт и индуктивно поврзана плазма (ICP) офорт.

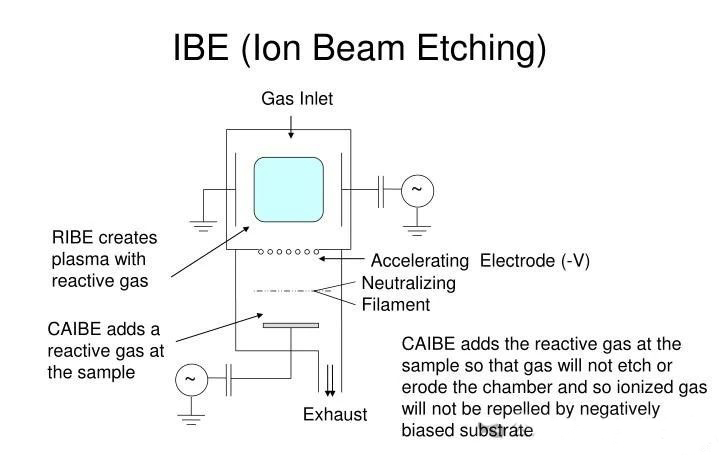

1. Офорт со јонски зрак (IBE)

Исто така познат како јонско мелење, IBE се разви во 1970-тите како чисто физичко офортување. Процесот вклучува јонски зраци создадени од инертни гасови (како Ar, Xe) кои се забрзуваат со напон за да ја бомбардираат површината на целниот материјал. Јоните пренесуваат енергија до атоми на површината, предизвикувајќи оние со енергија што ја надминува нивната енергија на врзување да се оттргнат. Оваа техника користи забрзан напон за контрола на насоката и енергијата на јонскиот зрак, што резултира со одлична анизотропија на офорт и контрола на брзината. Иако е идеален за офортирање хемиски стабилни материјали како што се керамика и одредени метали, потребата од подебели маски за подлабоки огради може да ја загрози прецизноста на офорт, а високоенергетското јонско бомбардирање може да предизвика неизбежно електрично оштетување поради прекини на решетката.

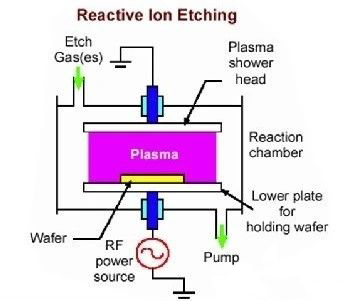

2. Реактивно јонско гравирање (RIE)

Развиен од IBE, RIE комбинира хемиски реакции со физичко јонско бомбардирање. Во споредба со IBE, RIE нуди повисоки стапки на офорт и одлична анизотропија и униформност на големи површини, што ја прави една од најкористените техники на офорт во микро и нано изработката. Процесот вклучува примена на напон на радиофреквенција (RF) на електроди на паралелни плочи, предизвикувајќи електроните во комората да ги забрзаат и јонизираат реакционите гасови, што доведува до стабилна плазма состојба на едната страна од плочите. Плазмата носи позитивен потенцијал поради тоа што електроните се привлекуваат кон катодата и се заземјуваат на анодата, со што се создава електрично поле низ комората. Позитивно наелектризираната плазма се забрзува кон подлогата поврзана со катодата, ефикасно ја гравира.

За време на процесот на офорт, комората одржува средина со низок притисок (0,1~10 Pa), што ја подобрува стапката на јонизација на реакционите гасови и го забрзува процесот на хемиска реакција на површината на подлогата. Општо земено, процесот RIE бара нуспроизводите на реакцијата да бидат испарливи за ефикасно да се отстранат со вакуумскиот систем, обезбедувајќи висока прецизност на офорт. Нивото на моќност на RF директно ја одредува густината на плазмата и напонот на пристрасност на забрзувањето, со што се контролира стапката на офорт. Меѓутоа, додека ја зголемува густината на плазмата, RIE го зголемува и напонот на пристрасност, што може да предизвика оштетување на решетката и да ја намали селективноста на маската, со што поставува ограничувања за апликациите за офорт. Со брзиот развој на големи интегрирани кола и намалената големина на транзисторите, се појави поголема побарувачка за прецизност и сооднос во микро и нано изработката, што доведе до појава на технологии за суво гравирање базирани на плазма со висока густина, обезбедувајќи нови можности за унапредување на електронската информатичка технологија.

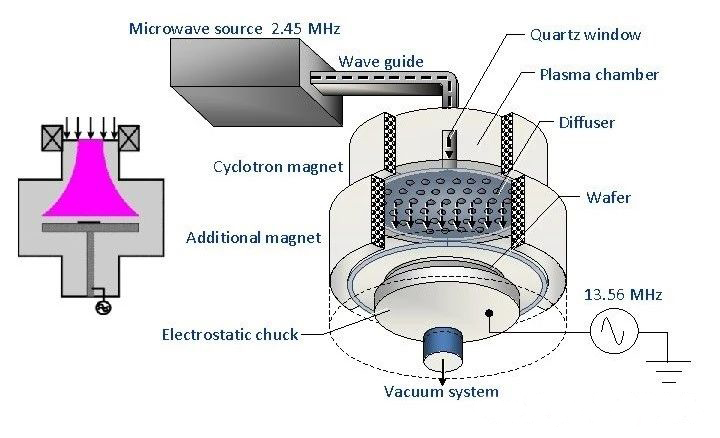

3. Етирање на плазма со електронски циклотрон (ECR).

Технологијата ECR, рана метода за постигнување плазма со висока густина, користи микробранова енергија за да резонира со електроните во комората, подобрена со надворешно применето, усогласено со фреквенцијата магнетно поле за да предизвика резонанца на циклотрон на електрони. Овој метод постигнува значително повисоки густини на плазмата од RIE, зголемувајќи ја брзината на офорт и селективноста на маската, со што се олеснува офортувањето на структурите со ултра висок сооднос. Сепак, сложеноста на системот, кој се потпира на координирана функција на микробрановите извори, изворите на RF и магнетните полиња, поставува оперативни предизвици. Појавата на индуктивно поврзана плазма (ICP) офорт набрзо следеше како поедноставување во однос на ECR.

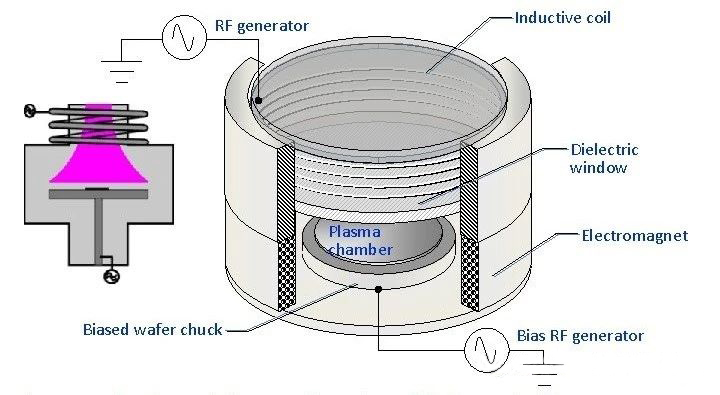

4. Индуктивно споена плазма (ICP) офорт

Технологијата за офорт на ICP го поедноставува системот заснован на технологијата ECR со користење на два RF извори од 13,56 MHz за да се контролира и производството на плазма и напонот на пристрасност при забрзување. Наместо надворешното магнетно поле што се користи во ECR, спирален калем индуцира наизменично електромагнетно поле, како што е прикажано на шемата. RF изворите ја пренесуваат енергијата преку електромагнетно спојување до внатрешните електрони, кои се движат во циклотронно движење во индуцираното поле, судирајќи се со реакционите гасови за да предизвикаат јонизација. Ова поставување постигнува густина на плазма споредлива со ECR. ICP офорт ги комбинира предностите на различни системи за офорт, задоволувајќи ги потребите за високи стапки на офорт, висока селективност, униформност на големи површини и едноставна, контролирана структура на опремата, со што брзо станува претпочитан избор за новата генерација технологии за офорт со плазма со висока густина .

5. Карактеристики на суво офорт

Технологијата на суво офорт брзо зазеде главна позиција во микро и нано-изработката поради својата супериорна анизотропија и високите стапки на офорт, заменувајќи го влажното офортување. Критериумите за оценување на добрата технологија на суво офорт вклучуваат селективност на маската, анизотропија, брзина на офорт, севкупна униформност и мазност на површината од оштетување на решетката. Со многу критериуми за евалуација, специфичната ситуација мора да се разгледа врз основа на потребите за изработка. Најдиректни показатели за суво офорт се морфологијата на површината, вклучувајќи ја плошноста на гравираниот под и страничните ѕидови и анизотропијата на гравираните тераси, што и двете може да се контролираат со прилагодување на односот на хемиските реакции со физичкото бомбардирање. Микроскопската карактеризација по офорт обично се изведува со помош на електронска микроскопија за скенирање и микроскопија со атомска сила. Селективноста на маската, која е односот на длабочината на офорт на маската со онаа на материјалот при исти услови и време на офорт, е од клучно значење. Општо земено, колку е поголема селективноста, толку е подобра точноста на преносот на шемата. Вообичаените маски кои се користат при офорт на ICP вклучуваат фоторезист, метали и диелектрични филмови. Фоторезистот има слаба селективност и може да се деградира при високи температури или енергетски бомбардирања; металите нудат висока селективност, но претставуваат предизвици при отстранувањето на маската и често бараат повеќеслојни техники за маскирање. Дополнително, металните маски може да се залепат на страничните ѕидови за време на офорт, формирајќи патеки за истекување. Затоа, изборот на соодветна технологија за маска е особено важен за офорт, а изборот на материјали за маска треба да се определи врз основа на специфичните барања за изведба на уредите.**