- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Разбирање на разликите во офорт помеѓу силикон и силициум карбид нафора

Во процесите на суво офорт, особено Реактивното јонско офортување (RIE), карактеристиките на материјалот што се гравира играат значајна улога во одредувањето на брзината на офорт и конечната морфологија на гравираните структури. Ова е особено важно кога се споредуваат однесувањата на офорт насиликонски наполитанкиисилициум карбид (SiC) наполитанки. Додека и двата се вообичаени материјали во производството на полупроводници, нивните многу различни физички и хемиски својства доведуваат до контрастни резултати на офорт.

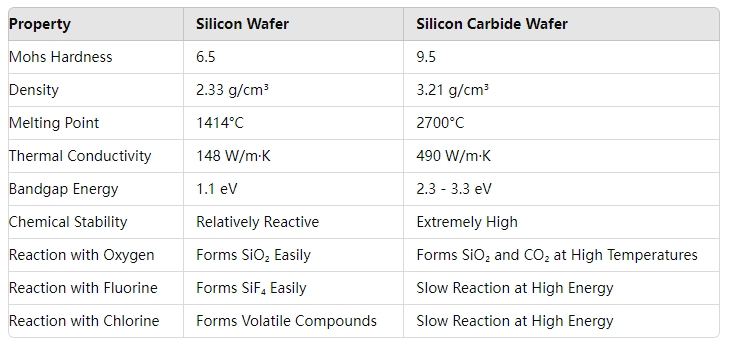

Споредба на својствата на материјалот:Силиконнаспроти.Силициум карбид

Од табелата, јасно е дека SiC е многу потврд од силиконот, со цврстина на Мохс од 9,5, приближувајќи се кон онаа на дијамантот (тврдост на Мохс 10). Дополнително, SiC покажува многу поголема хемиска инертност, што значи дека бара многу специфични услови за да се подложи на хемиски реакции.

Процес на офорт:Силиконнаспроти.Силициум карбид

RIE офорт вклучува и физичко бомбардирање и хемиски реакции. За материјали како силикон, кои се помалку тврди и хемиски пореактивни, процесот функционира ефикасно. Хемиската реактивност на силиконот овозможува полесно офортување кога е изложен на реактивни гасови како флуор или хлор, а физичкото бомбардирање од јони лесно може да ги наруши послабите врски во силиконската решетка.

Спротивно на тоа, SiC претставува значителни предизвици и во физичкиот и во хемискиот аспект на процесот на офорт. Физичкото бомбардирање на SiC има помало влијание поради неговата поголема цврстина, а ковалентните врски Si-C имаат многу повисоки енергии на врската, што значи дека се многу потешко да се скршат. Високата хемиска инертност на SiC дополнително го влошува проблемот, бидејќи не реагира лесно со типичните гасови за гравирање. Како резултат на тоа, и покрај тоа што е потенок, SiC нафора има тенденција да се оградува побавно и нерамномерно во споредба со силиконските наполитанки.

Зошто силиконот се гравира побрзо од SiC?

При офорт на силиконски наполитанки, помалата цврстина и пореактивната природа на материјалот резултираат со помазен, побрз процес, дури и за подебели наполитанки како силикон од 675 µm. Меѓутоа, при офортување на потенки наполитанки SiC (350 µm), процесот на офорт станува потежок поради тврдоста на материјалот и тешкотијата во раскинувањето на врските Si-C.

Дополнително, побавното гравирање на SiC може да се припише на неговата повисока топлинска спроводливост. SiC брзо ја расфрла топлината, намалувајќи ја локализираната енергија што инаку би помогнала да се поттикнат реакциите на офорт. Ова е особено проблематично за процесите кои се потпираат на термички ефекти за да помогнат во кршењето на хемиските врски.

Стапка на офорт на SiC

Стапката на офорт на SiC е значително побавна во споредба со силиконот. Под оптимални услови, стапките на офорт на SiC може да достигнат приближно 700 nm во минута, но зголемувањето на оваа стапка е предизвик поради цврстината и хемиската стабилност на материјалот. Секој напор за зголемување на брзината на офорт мора внимателно да го балансира интензитетот на физичкиот бомбардирање и составот на реактивниот гас, без да се загрози униформноста на офорт или квалитетот на површината.

Користење на SiO2 како слој на маска за офорт со SiC

Едно ефективно решение за предизвиците што ги носи SiC офорт е употребата на робустен слој за маска, како што е подебел слој од SiO2. SiO2 е поотпорен на реактивната јонска средина за офорт, заштитувајќи го основниот SiC од несакано офорт и обезбедува подобра контрола врз гравираните структури.

Изборот на подебел слој на маска SiO2 обезбедува доволна заштита и од физичкото бомбардирање и од ограничената хемиска реактивност на SiC, што доведува до поконзистентни и прецизни резултати на офорт.

Како заклучок, гравирањето на наполитанките SiC бара поспецијализирани пристапи во споредба со силиконот, земајќи ја предвид екстремната цврстина, високата енергија на врската и хемиската инертност на материјалот. Користењето соодветни слоеви на маски како SiO2 и оптимизирањето на процесот RIE може да помогне да се надминат некои од овие тешкотии во процесот на офорт.

Semicorex нуди висококвалитетни компоненти како што сепрстен за офорт, туш кабина, итн за офорт или имплантација на јони. Ако имате какви било прашања или ви требаат дополнителни детали, не двоумете се да стапите во контакт со нас.

Контакт телефон +86-13567891907

Е-пошта: sales@semicorex.com