- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

Како всушност се произведуваат керамичките електростатички чакови?

2024-10-11

Традиционалните методи на стегање на нафора вклучуваат механичко стегање кое вообичаено се користи во традиционалните механички индустрии и лепење со восок, што и двете можат лесно да ја оштетат нафората, да предизвикаат искривување и да ја контаминираат, што значително влијае на прецизноста на обработката.

Како еволуирале вакуумските чакови и зошто сеКерамички електростатски чашиПретпочитано?

Со текот на времето, беа развиени вакуумски чаши направени од порозна керамика. Овие чакови го користат негативниот притисок формиран помеѓу силиконската обланда и керамичката површина за да ја држат нафората, што може да предизвика локална деформација и да влијае на плошноста. Затоа, во последниве години,керамички електростатички чак, кои обезбедуваат стабилна и униформа сила на адсорпција, спречуваат контаминација на нафора и ефикасно ја контролираат температурата на силиконската обланда, станаа идеални алатки за стегање за ултра тенки наполитанки.

Како е производствениот процес наКерамички електростатски чашиИзвршено?

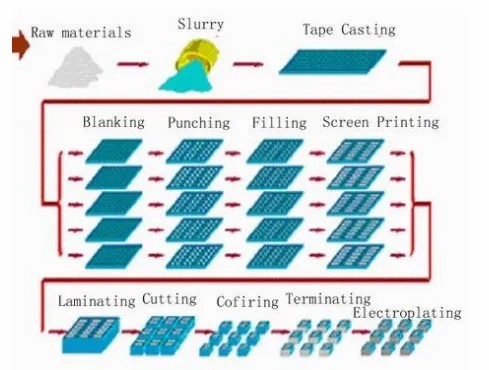

Општо земено, се користи повеќеслојна керамичка технологија за заедничко палење, која вклучува процеси како што се леење лента, сечење, печатење на екран, ламиниране, топло пресување и синтерување.

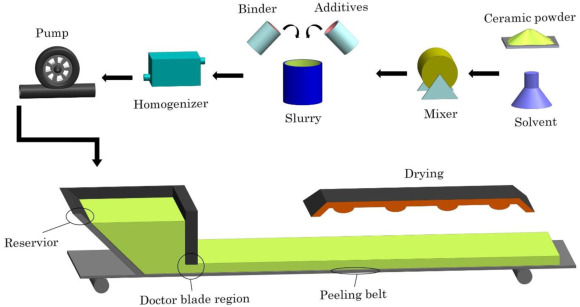

За Кулон-типелектростатички чаши, диелектричниот слој не содржи спроводливи материјали. Тоа вклучува мешање на керамички прашоци, растворувачи, дисперзанти, врзива, пластификатори и помагала за синтерување за да се создаде стабилна кашеста маса. Оваа кашеста маса потоа се премачкува со помош на лекарско сечило, се суши и се сече за да се формираат керамички зелени листови со одредена дебелина. За JR-типелектростатички чаши, дополнителните регулатори на отпорност (проводни материјали) се мешаат за да се постигне потребната отпорност на слојот J-R, проследено со леење со лента за да се формираат зелените листови.

Печатењето на екранот првенствено се користи за подготовка на слојот на електродата. Проводната паста прво се истура на едниот крај од плочата за печатење на сито. Под дејство на гуменот на печатачот на екранот, проводната паста поминува низ мрежестите отвори на плочата на екранот и се таложи на подлогата. Процесот на печатење е завршен кога гуменот ќе ја шири сребрената паста рамномерно низ мрежата на екранот.

Зелените керамички листови се наредени по потребниот редослед (слој на подлога, слој на електрода, слој на диелектрик) и број на слоеви. Тие потоа се притискаат заедно под специфични услови на температура и притисок за да формираат целосно зелено тело. Од клучно значење е да се осигура дека притисокот е рамномерно распределен низ целата површина на зеленото тело за да се гарантира рамномерно собирање за време на компресија.

Конечно, целосното зелено тело се подложува на интегрирано синтерување во печка. Мора да се воспостави соодветен температурен профил за да се обезбеди контрола над плошноста и собирањето за време на процесот на синтерување. Се известува дека јапонската NGK може да ја контролира стапката на собирање на прашокот за време на синтерување до околу 10%, додека повеќето домашни производители сè уште имаат стапка на собирање од 20% или повеќе.**

Ние во Semicorex сме искусни во обезбедувањето решенија за Керамички електростатски чашиидруги керамички материјалисе применува во полупроводнички и PV сектори, доколку имате какви било прашања или ви требаат дополнителни детали, ве молиме не двоумете се да стапите во контакт со нас.

Телефон за контакт: +86-13567891907

Е-пошта: sales@semicorex.com